FAI CLIC SU UN METALLO D’APPORTO QUI SOTTO PER PASSARE ALLA SEZIONE CORRISPONDENTE

Paste per brasatura

La base delle paste per brasatura rivoluzionarie di Fusion è un sistema legante portante unico. Questo mantiene un metallo di riempimento finemente atomizzato, e in alcuni casi un flusso proprietario che rimuove gli ossidi, in una sospensione stabile.

Questi leganti sono specificamente formulati per garantire caratteristiche ottimali indipendentemente dal metodo di applicazione o dal processo di brasatura. I nostri sistemi leganti si dividono in due gruppi principali: sistemi portanti leganti "senza flusso" e "con flusso".

Sistemi leganti senza flusso per pasta di brasatura

I sistemi di legatura senza flusso sono principalmente utilizzati in varie operazioni di forni di brasatura. Tuttavia, possono essere testati anche in alcuni sistemi a fiamma o a induzione a seconda del contesto.

Le applicazioni in cui un sistema senza flusso può essere implementato includono:

- Forno atmosferico

- Forno a vuoto

- All’aria aperta (quando abbinato a una lega rame-fosforo autodecapante)

- Fiamma quando utilizzata con flussante gassoso

- En una máquina de inducción especial que contiene una cámara atmosférica

Fusion offre un portfolio diversificato di sistemi di legatura senza flusso ottimizzati per vari metodi di applicazione (ad esempio, erogazione meccanica, rivestimento per immersione/rullo, stencil, bottiglia spray) e "proprietà a stadi" (ossia adesione, scivolamento, tempo di asciugatura).

Ulteriori vantaggi dei sistemi di pasta per brasatura senza flussante includono la possibilità di un maggiore carico di lega rispetto ai tradizionali sistemi con flussante, il che aiuta a ridurre al minimo i residui nelle applicazioni in forno.

Per ulteriori dettagli sui sistemi di pasta per brasatura senza flussante di Fusion e sulle condizioni appropriate per le varie applicazioni, si prega di Contattaci.

Sistemi leganti con flussante

L’ingrediente chiave del sistema legante con flussante di Fusion è un flussante proprietario. Il ruolo di questo flussante è rimuovere gli ossidi superficiali e prevenire la ricomparsa dell’ossidazione del metallo d’apporto e del metallo di base durante le applicazioni di brasatura all’aria aperta.

Gli standard di settore stabiliscono i criteri di prestazione e includono requisiti generali relativi alla famiglia chimica, che spesso influenzano le temperature di attivazione e i residui. Tuttavia, il flussante stesso rimane una formulazione proprietaria.

La tabella in nella nostra brochure fornisce un punto di partenza per identificare il flussante necessario per unire correttamente i materiali di base in base alla loro composizione e al metallo d’apporto scelto per il giunto.

I sistemi leganti con flussante incorporano una varietà di flussanti e il metallo d’apporto in sospensione. Questi sistemi leganti sono ottimizzati per i sistemi di dosaggio automatico Fusion, offrendo il vantaggio di una maggiore uniformità di applicazione.

Sebbene offriamo un’ampia varietà di sistemi leganti con flussante, il nostro team tecnico può apportare piccole modifiche per personalizzare ogni sistema in base alle specifiche esigenze applicative del cliente. Di conseguenza, le proprietà fisiche di ciascun sistema legante possono variare per garantire risultati ottimali in funzione di diversi fattori, tra cui la progettazione del giunto, la composizione/carico del metallo d’apporto, l’orientamento del pezzo, il processo di brasatura e i vincoli di temperatura.

Poiché i flussanti per brasatura sono composti da materiali chimicamente attivi – e spesso corrosivi –, i loro residui dopo la brasatura dovrebbero generalmente essere rimossi per ridurre al minimo i problemi di corrosione e garantire l’integrità del giunto.

Per ulteriori dettagli sui nostri sistemi di pasta per brasatura con legante e flussante più comuni e sulle condizioni appropriate per le varie applicazioni, si prega di Contattaci.

Metalli d’apporto per brasatura all’argento

| Leghe per brasatura all’argento (BAg) | Specifiche | ||||||||||||||||

| Numero Fusion | Ag | Cu | Zn | Cd | Ni | Sn | Solidus Temperatura |

Liquidus Temperatura |

AWS A5.8: 2019 |

AMS | ISO 17672:2016 | EN 1044:1999 |

|||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1076 | 42 | 33 | – | – | – | 25 | 560°C | 580°C | – | – | – | – | |||||

| 1115 | 60 | 30 | – | – | – | 10 | 602°C | 718°C | BAg-18 | 4773 | AG160 | AG402 | |||||

| 1202 | 40 | 30 | 28 | – | – | 2 | 649°C | 710°C | BAg-28 | – | AG140 | AG105 | |||||

| 1204 | 45 | 27 | 25 | – | – | 3 | 646°C | 677°C | BAg-36 | – | AG145 | AG104 | |||||

| 1205 | 56 | 22 | 17 | – | – | 5 | 618°C | 652°C | BAg-7 | 4763 | AG156 | AG102 | |||||

| 1206 | 60 | 24 | 14 | – | – | – | 682°C | 718°C | – | – | – | – | |||||

| 1246 | 45 | 25 | 30 | – | – | 25 | 680°C | 700°C | – | – | – | – | |||||

| 1255 | 55 | 21 | 22 | – | – | 2 | 630°C | 660°C | – | – | AG155 | – | |||||

| 1260 | 50 | 20 | 28 | – | 2 | – | 660°C | 707°C | BAg-24 | 4788 | AG450 | – | |||||

| 1265 | 25 | 41 | 32 | – | – | 2 | 688°C | 779°C | BAg-37 | – | AG125 | AG108 | |||||

| 1400 | 72 | 28 | – | – | – | 25 | 779°C | 779°C | BAg-8 | – | AG272 | AG401 | |||||

| 4765 | 56 | 42 | – | – | 2 | – | 771°C | 893°C | BAg-13a | 4765 | AG456 | – | |||||

| 4774 | 63 | 28.5 | – | – | 2.5 | 6 | 691°C | 802°C | BAg-21 | 4774 | AG463 | – | |||||

Per definizione, un metallo d’apporto per brasatura ha una temperatura liquida superiore a 840°F, ma inferiore a quella del(i) metallo(i) di base da unire.

I metalli d’apporto per brasatura in pasta Fusion sono classificati in base alla loro principale composizione di lega metallica. Questi metalli d’apporto possono essere abbinati a un sistema legante Fusion con o senza flussante, a seconda del processo di brasatura.

The most common categories of industrial use compositions include Metalli d’apporto per brasatura all’argento, Copper/Copper Alloy Filler Metals, Nickel Filler Metals, Gold Filler Metals, and Aluminum Filler MetalsLe sezioni seguenti spiegano le principali applicazioni e caratteristiche dei metalli d’apporto industriali Fusion più comuni.

Come per tutte le applicazioni di brasatura/saldatura, la configurazione del giunto, i requisiti di progettazione e le condizioni del processo possono influire sull’integrità del giunto e richiedere metalli d’apporto specifici.

Si prega di contattare il vostro rappresentante Fusion per aiutarvi a individuare il prodotto più adatto.

Metalli d’apporto per brasatura all’argento (BAg)

Le paste contenenti argento sono tra i metalli d’apporto strutturali più utilizzati. Possono essere impiegate per brasare la maggior parte dei metalli di base ferrosi e non ferrosi, esclusi alluminio, titanio e magnesio. Sono diventate popolari grazie alla loro natura fluida, duttile e al loro intervallo di fusione relativamente basso.

Tutti i metodi di riscaldamento convenzionali possono essere utilizzati con le paste per brasatura all’argento; tuttavia, le condizioni del processo e il design del pezzo possono influenzare la combinazione di lega/flussante/legante più adatta al progetto. In generale, la brasatura all’aria aperta (torcia, induzione, resistenza) si realizza facilmente utilizzando un sistema legante con flussante proprietario Fusion con tutte le leghe d’argento.

La brasatura all’argento in forni atmosferici richiede punti di rugiada estremamente bassi per ottenere una bagnatura adeguata. Le leghe d’argento contenenti zinco e stagno sono spesso evitate nella brasatura sotto vuoto a causa della volatilizzazione di questi elementi.

Metalli d’apporto a base di rame

| Leghe per brasatura al rame (BCu) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Numero Fusion | Cu | Cu2O | Fe2O3 | Solidus Temperatura |

Liquidus Temperatura |

AWS A5.8: 2019 |

ISO 17672:2016 | EN 1044:1999 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| G1900F | 100 | – | – | 1083°C | 1083°C | BCu-1a | CU 099 | CU 103 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Rame Fusion (BCu)

I metalli d’apporto in rame e le loro leghe rappresentano un’opzione economica per molte applicazioni. Le leghe di brasatura in rame puro sono estremamente fluide e presentano eccellenti proprietà di resistenza. In effetti, alcune giunzioni in rame puro si avvicinano alla resistenza dei metalli di base stessi.

L’aggiunta di vari ossidi (ossido di rame e ossidi di ferro) può limitare in parte la fluidità dei metalli d’apporto in rame puro, migliorando però la capacità di riempire gli spazi del giunto.

Le alte temperature richieste per la brasatura con rame puro spesso richiedono l’uso di un’atmosfera riducente o del vuoto, quindi questi metalli d’apporto sono comunemente abbinati a un sistema legante senza flussante per l’uso su metalli di base in acciaio e acciaio inossidabile. La tabella sottostante riporta i metalli d’apporto comuni di Fusion a base di rame e ossido di rame.

| Phos/Copper Alloys (BCuP) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Numero Fusion | Cu | P | Ag | Other | Solidus Temperatura |

Liquidus Temperatura |

AWS A5.8: 2019 |

ISO 17672:2016 | EN 1044:1999 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1190 | 75 | 7.25 | 17.75 | – | 643°C | 644°C | – | – | – | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1300 | 92.75 | 7.25 | – | – | 710°C | 793°C | BCuP-2 | CuP 181 | – | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1306 | 86.75 | 7.25 | 6 | – | 643°C | 718°C | BCuP-4 | CuP 283 | – | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1310 | 86.25 | 6.75 | – | 7 Sn | 640°C | 680°C | – | – | – | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1315 | 80 | 5 | 15 | – | 643°C | 802°C | BCuP-5 | CuP 284 | CP 102 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1320 | 91.75 | 8.25 | – | – | 710°C | 716°C | – | – | – | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Fosforo-rame (BCuP)

L’aggiunta di fosforo a una lega a base di rame (nota come lega fosforo-rame o designata come lega BCuP) è nota per offrire proprietà “autodecapanti” quando viene utilizzata su metalli di base in rame. Tuttavia, questi metalli d’apporto BCuP non devono essere utilizzati su metalli di base in acciaio o nichel a causa della possibilità di fragilità da fosforo, una condizione di indebolimento creata dalle interazioni tra metallo base e metallo d’apporto.

| Other Copper Alloys (Brass and Bronze Alloys) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Numero Fusion | Cu | Mn | Ag | Zn | Other | Solidus Temperatura |

Liquidus Temperatura |

AWS A5.8: 2019 |

ISO 17672:2016 | EN 1044:1999 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1440 | 27.5 | – | – | 65 | 7.5 Sn | 751°C | 782°C | – | – | – | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1650 | 55 | .25 | – | 44.75 | – | 877°C | 890°C | – | – | – | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1664 | 60 | – | – | 39.7 | 0.3 Si | 875°C | 895°C | – | – | – | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1720 | 77.85 | 20 | – | – | 2.15 Ni | 920°C | 950°C | – | – | – | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Metalli d’apporto rame-zinco (ottone) e rame-stagno (bronzo)

Quando il rame viene combinato con zinco (ottone) o stagno (bronzo), le leghe risultanti offrono un metodo economico per unire metalli di base ferrosi e non ferrosi a temperature inferiori rispetto alle giunzioni brasate in rame puro. Questi metalli d’apporto per brasatura trovano ampie applicazioni nell’industria, tuttavia è necessario effettuare test sul pezzo finito poiché l’aggiunta di zinco e stagno può ridurre la resistenza alla corrosione e aumentare il rischio di cricche da corrosione sotto sforzo.

Metalli d’apporto per brasatura al nichel

| Leghe per brasatura al nichel (BNi) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Numero Fusion | Ni | Cr | Fe | Si | B | P | Other | Solidus Temperatura |

Liquidus Temperatura |

AWS A5.8: 2019 |

AMS | ISO 17672:2016 | EN 1044:1999 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1610 | 89 | – | – | – | – | 11 | – | 877°C | 877°C | BNi-6 | – | Ni 700 | NI 106 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1630 | 75.9 | 14 | – | – | – | 10.1 | – | 888°C | 888°C | BNi-7 | – | Ni 710 | NI 107 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1633 | 60.5 | 29.5 | – | 4 | – | 6 | – | 970°C | 1030°C | BNi-15 | – | – | – | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4775 | 73.15 | 14 | 4.5 | 4.5 | 3.1 | – | 0.75 | 977°C | 1038°C | BNi-1 | – | – | – | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4776 | 73.9 | 14 | 4.5 | 4.5 | 3.1 | – | – | 977°C | 1077°C | BNi-1a | 4776 | Ni 610 | NI 1a1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4777 | 82.4 | 7 | 3 | 4.5 | 3.1 | – | – | 971°C | 999°C | BNi-2 | 4777 | Ni 620 | NI 102 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8100 | 70.87 | 19 | – | 10.13 | – | – | – | 1079°C | 1135°C | BNi-5 | 4782 | Ni 650 | NI 105 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Metalli d’apporto al nichel Fusion (BNi)

I metalli d’apporto per brasatura al nichel offrono numerosi vantaggi, tra cui un’eccellente resistenza meccanica e alla corrosione sia alle alte temperature che in altri ambienti difficili.

A seconda della composizione specifica, le leghe contenenti nichel possono resistere a temperature di esercizio fino a 1800 °F (980 °C) e offrire una maggiore resistenza all’ossidazione e alla corrosione per una varietà di metalli di base, sia ferrosi che non ferrosi.

Sebbene i migliori risultati si ottengano con la brasatura sotto vuoto o altri tipi di forno, è possibile utilizzare metodi di riscaldamento alternativi con l’aggiunta di un flussante appropriato.

L’applicazione del processo è fondamentale nella scelta del metallo d’apporto al nichel appropriato. I metalli d’apporto contenenti boro sono sensibili alle atmosfere contenenti azoto, poiché il boro ha una forte affinità con l’azoto e può creare un composto che inibisce il flusso della brasatura (cioè il nitruro di boro). Questi materiali d’apporto contenenti boro dovrebbero quindi essere utilizzati in vuoto, in idrogeno secco puro o in un forno ad argon con un punto di rugiada di -60°F o inferiore per ottenere i migliori risultati.

I metalli d’apporto al nichel privi di boro, come BNi-5, BNi-6 e BNi-7, possono produrre risultati accettabili in un’atmosfera contenente azoto, a condizione che la qualità dell’atmosfera sia buona (punto di rugiada -60°F). I metalli d’apporto al nichel sono più comunemente utilizzati per brasare acciaio inossidabile (serie 300 e 400), nichel e leghe a base di cobalto, ma possono essere impiegati anche su una varietà di materiali di base ferrosi e non ferrosi.

La tabella sopra riporta alcuni dei metalli d’apporto al nichel più comuni offerti da Fusion.

Metalli d’apporto in alluminio (BAlSi)

| Numero Fusion | Al | Zn | Si | Cu | Descrizione | Solidus Temperatura |

Liquidus Temperatura |

AWS A5.8: 2019 |

AMS | Alluminio Associazione |

ISO 17672:2016 | EN 1044:1999 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1070 | 88 | – | 12 | – | Lega per brasatura dell’alluminio di uso generale, comune per la maggior parte delle applicazioni di brasatura, inclusi gli scambiatori di calore. | 577°C | 582°C | BAlSi-4 | 4185 | 4047 | Al 112 | AL 104 |

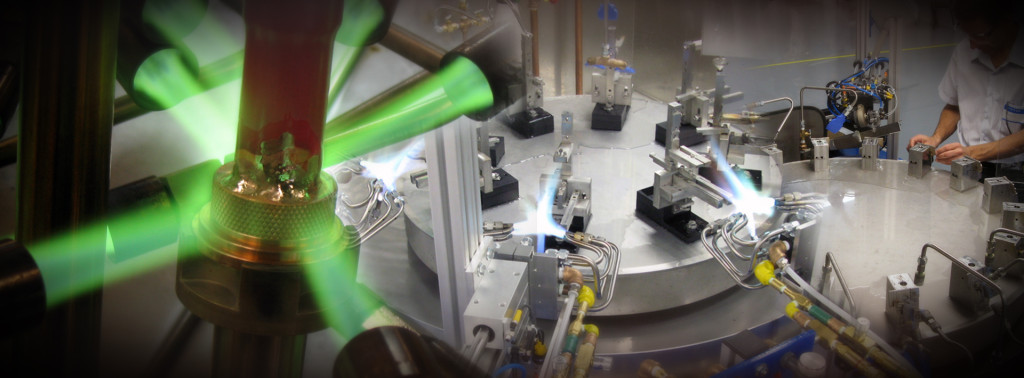

Brasatura dell’alluminio a induzione

Un controllo rigoroso delle applicazioni di brasatura dell’alluminio è fondamentale, poiché le temperature di fusione della lega di brasatura e dei metalli di base in alluminio possono essere molto simili. La brasatura a induzione offre vantaggi rispetto ai metodi a fiamma e a forno, tra cui minori requisiti di competenza per l’operatore, costi energetici inferiori, ingombro ridotto delle attrezzature e qualità migliorata nei processi di produzione snella.

Altri vantaggi includono il riscaldamento localizzato e preciso per tolleranze di produzione strette, cicli di riscaldamento più rapidi per aumentare i ritmi produttivi, riscaldamento costante e ripetibile per ridurre i tassi di difetti, coerenza tra operatori e turni e la conservazione delle caratteristiche metallurgiche.

Comune nell’industria automobilistica, la brasatura a induzione viene utilizzata per vari componenti come tubi e staffe. Fusion può fornire paste per brasatura completamente personalizzate con sistemi di legante/flussante ottimizzati per la tua applicazione di brasatura a induzione.

Per richieste, contatta il nostro team tecnico/commerciale al tel. 01279 443 122 or email infoeurope@fusion-inc.com.